1.追求高速切削

提高钻削动力头的主轴转速。

除机械原点外,也可设定加工原点(*2原点)。

可支持硬质合金钻头、特殊滚压头的加工。

2.追求通用性

可任意调整主轴转速和进给速度的钻削动力头。

支持Z轴的长行程。

3.追求高精度、高刚性

采用了也可进行铣削加工、端面加工的高刚性结构。

4.追求小型化

将钻削动力头的全长缩短至*限,结构紧凑。

5.追求低成本

通过将钻削动力头的结构简单化,与以往钻削动力头和部件的共通化,降低成本。

特点

1.无主轴转速和进给速度的任意设定

“伺服系列钻削动力头”使用专用变频器控制主轴转速,使用专用控制器控制进给速度。

因此,可任意设定主轴转速、进给速度,以配合切削刀具达到*佳的加工效果。

刀具的磨损较少

由于通过机电式机构进行的加工切削进给固定,因此刀具刀口所受到的切削阻力也固定,因此减少了刀具的早期损耗。

孔位置精度的稳定

通过在开始切削时减缓进给速度,可减少刀具咬合时的偏离情况,实现稳定的孔位置精度。

减少毛刺

通过在刀具贯穿时减缓进给速度,可减少毛刺的产生。

实现高精度的深孔加工

由于在进行深孔加工时,可任意设定步骤次数,因此可实现高精度的深孔加工。

无振纹产生

在通过组合刀具的钻孔加工后的锪圆柱沉孔、倒角加工中,未产生振纹。

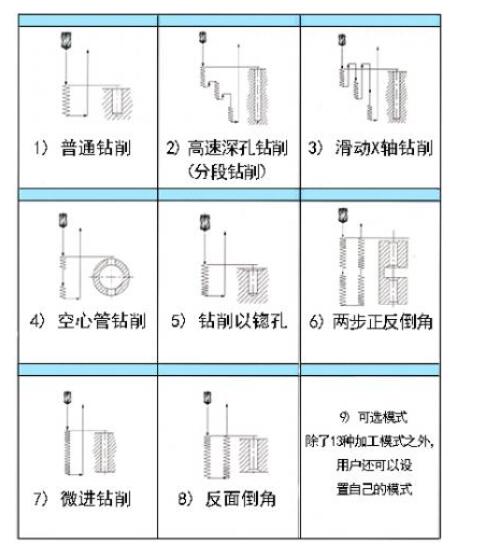

2.标准配置了13种加工模式

“伺服系列钻削动力头”采用了标准配置步进钻削、反面加工、间跳(间跳式进给 )加工等13种加工模式的多功能设计。

选择相应的加工模式,只需输入“主轴转速”、“切削加工时的进给速度”、“全行程”等数据的相应参数,即可简单地使其运作。

此外,可登录99种程序,在使用时指定程序号,即可立即进行加工。

3.实现高精度、高刚性

采用了通过滑动部位保持主轴的端面部分,并通过导轨保持后端部分的本公司独特的保持机构(PAT.),大幅提高了主轴的径向刚性和扭转刚性 。

结果,在使用铣削的锪圆柱沉孔加工中,实现了良好的加工,并未产生振纹。

4.紧凑设计和长行程

“伺服系列钻削动力头”采用了机内电动机,在确保了Z轴的长行程的同时,也成功实现了小型化。

SSV3型与本公司传统机器相比,Z轴的行程增加至2倍,全长缩短至2/3.